Bạn đang đối mặt với tình trạng trễ tiến độ sản xuất trong ngành may mặc? Bài viết này sẽ giúp bạn – chủ doanh nghiệp hoặc quản lý sản xuất – hiểu rõ nguyên nhân gốc rễ và hướng dẫn chi tiết cách phân tích, cải thiện tiến độ một cách thực tế, hiệu quả và bền vững.

1. Tổng quan về tiến độ sản xuất trong ngành may mặc

Tiến độ sản xuất là yếu tố sống còn trong chuỗi cung ứng ngành may mặc. Việc chậm giao hàng không chỉ khiến doanh nghiệp bị phạt hợp đồng mà còn mất đi lòng tin từ các thương hiệu lớn – vốn đặt nặng sự đúng hạn và ổn định trong mỗi đơn hàng.

Theo ISO 9001:2015, tiến độ không thể được xem như một kết quả riêng biệt mà là hệ quả của hàng loạt yếu tố liên quan như quy hoạch sản xuất, năng lực thiết bị, năng suất lao động và mức độ chủ động trong quản trị rủi ro. Tất cả cần được tích hợp thành một hệ thống giám sát chặt chẽ và liên tục.

2. Phân tích nguyên nhân gây trễ tiến độ sản xuất

Hiện tượng trễ tiến độ không xảy ra ngẫu nhiên mà thường do tổ hợp các nguyên nhân mang tính hệ thống. Để nhận diện và xử lý, doanh nghiệp cần một quy trình phân tích logic và xuyên suốt.

Phương pháp phân tích nguyên nhân

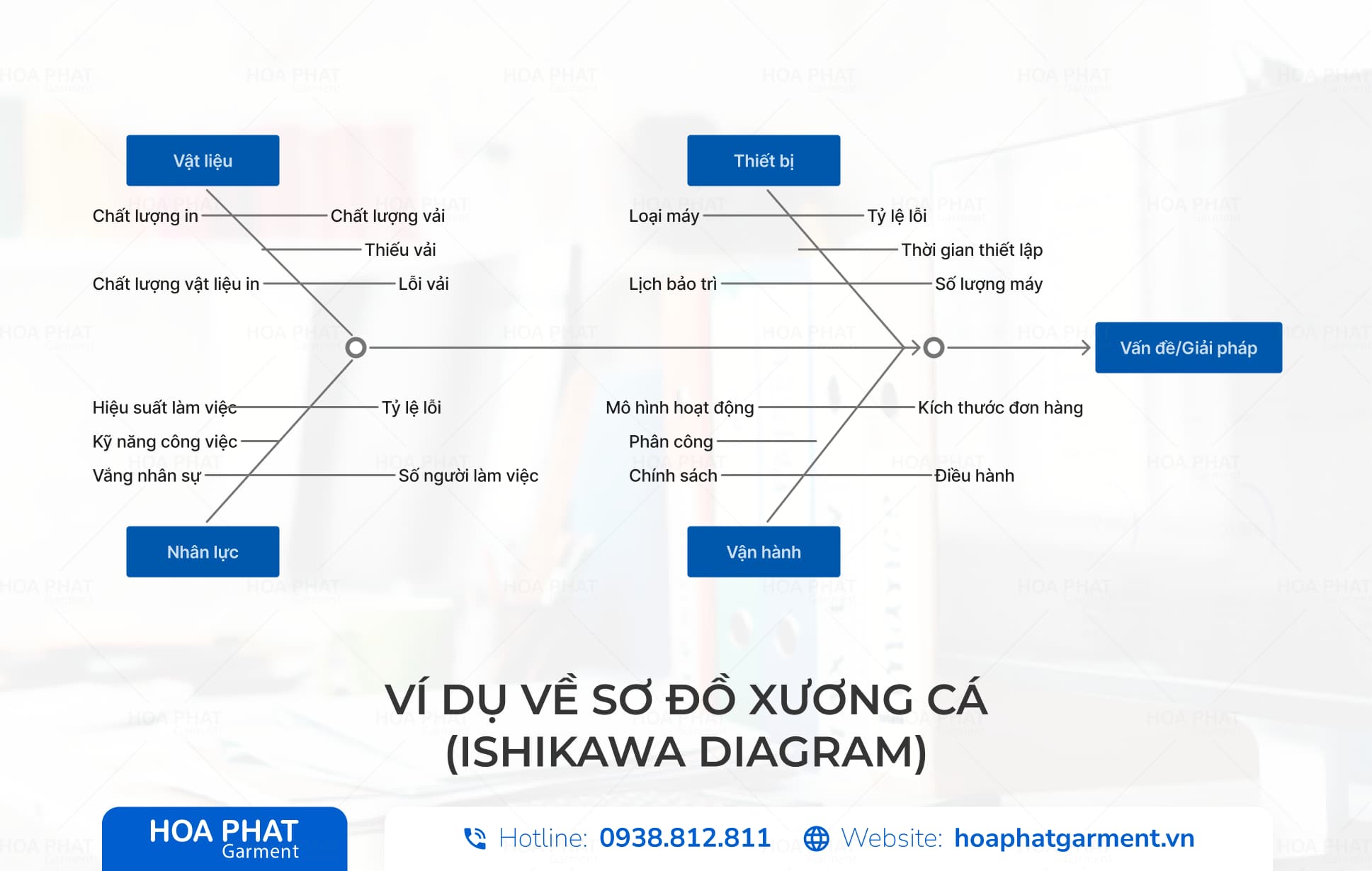

Một trong những công cụ phổ biến là sơ đồ xương cá (Ishikawa diagram), cho phép nhóm nguyên nhân thành 6 nhóm chính: con người, máy móc, nguyên vật liệu, phương pháp, môi trường và đo lường. Đây là phương pháp tiêu chuẩn được khuyến nghị trong ISO và các hệ thống Lean Six Sigma.

Sau khi xác định các nhóm lớn, phương pháp “5 Why” nên được sử dụng để đào sâu đến nguyên nhân gốc rễ, thay vì chỉ xử lý biểu hiện bề ngoài của vấn đề.

Các nguyên nhân phổ biến trong ngành may

Trong thực tế, nhiều nhà máy may mặc tại Việt Nam gặp tình trạng nguyên phụ liệu về trễ do sự phụ thuộc vào nguồn cung nước ngoài, đặc biệt là vải nhập khẩu từ Trung Quốc hoặc Hàn Quốc. Khi chuỗi cung ứng bị gián đoạn, toàn bộ lịch sản xuất bị ảnh hưởng dây chuyền.

Một nguyên nhân khác là thiếu hụt lao động hoặc lao động chưa qua đào tạo. Theo thống kê từ Hiệp hội Dệt May Việt Nam (VITAS), tỷ lệ nghỉ việc thời vụ tại các nhà máy có thể lên đến 15–20% vào cuối quý I và quý IV hằng năm, gây ra các lỗ hổng trong dây chuyền sản xuất.

Không thể bỏ qua tình trạng máy móc lạc hậu, không được bảo trì định kỳ, dẫn đến dừng chuyền ngoài kế hoạch. Tệ hơn, việc thiếu giám sát tiến độ theo thời gian thực khiến quản lý không thể ra quyết định kịp thời.

3. Biện pháp cải thiện tiến độ sản xuất

Để cải thiện, doanh nghiệp cần tiếp cận vấn đề theo hướng hệ thống, từ gốc rễ đến vận hành hằng ngày.

Lập kế hoạch sản xuất chi tiết và khả thi

Kế hoạch sản xuất nên được xây dựng dựa trên dữ liệu thực tế, bao gồm: năng lực tối đa của từng chuyền, lịch sử năng suất theo từng mã hàng, thời gian chuẩn bị vật tư và thời gian đổi chuyền. Cần tránh việc lập kế hoạch mang tính lý tưởng mà không có buffer thời gian xử lý sự cố.

Đồng thời, nên có ít nhất hai cấp độ kế hoạch: kế hoạch khung theo tuần và kế hoạch chi tiết theo ngày hoặc ca. Điều này giúp quản lý chủ động hơn khi phát sinh vấn đề.

Tối ưu hóa quy trình sản xuất

Lean Manufacturing cung cấp nhiều công cụ hiệu quả như “Kaizen” (cải tiến liên tục), “Kanban” (điều tiết sản xuất theo nhu cầu) và “Value Stream Mapping” (sơ đồ dòng giá trị). Các doanh nghiệp đã áp dụng thành công Lean thường ghi nhận tỷ lệ hoàn thành đơn hàng đúng hạn tăng từ 70% lên trên 90% trong vòng 6 tháng.

Bên cạnh đó, việc bố trí lại mặt bằng xưởng để giảm thời gian di chuyển nguyên vật liệu cũng góp phần cải thiện tiến độ. Tại một doanh nghiệp ở Đồng Nai, việc sắp xếp lại layout dây chuyền đã giúp giảm thời gian xử lý mỗi đơn hàng xuống 12%.

Đào tạo và giữ chân lao động lành nghề

Nhân sự là yếu tố then chốt. Việc xây dựng hệ thống đào tạo nội bộ, đào tạo chéo kỹ năng (multi-skill), kèm theo chính sách thưởng – giữ chân, sẽ giúp nhà máy ổn định nguồn lực. Mỗi chuyền nên có tối thiểu 10–20% công nhân có thể làm nhiều vị trí khác nhau, giúp linh hoạt khi bố trí ca và xử lý thiếu hụt.

Bảo trì và nâng cấp thiết bị

Theo khuyến nghị của JIPM (Viện Quản lý Năng suất Nhật Bản), doanh nghiệp nên áp dụng TPM (Total Productive Maintenance) – một mô hình bảo trì chủ động, kết hợp giữa tự kiểm tra hằng ngày và bảo trì định kỳ. Hệ thống này giúp hạn chế máy hỏng đột ngột, đồng thời kéo dài tuổi thọ thiết bị.

Một báo cáo từ Garment Tech India cho thấy, các doanh nghiệp áp dụng TPM đã giảm được tới 40% thời gian dừng máy không kế hoạch trong 1 năm.

Sử dụng phần mềm quản lý sản xuất

Hệ thống ERP (Enterprise Resource Planning) hoặc MES (Manufacturing Execution System) có thể cung cấp dữ liệu theo thời gian thực, giúp giám sát chặt tiến độ từng đơn hàng, cảnh báo khi có sự chậm trễ và hỗ trợ điều phối hiệu quả. Phần mềm như FastWork, Bravo, Odoo hay SAP đã được nhiều nhà máy may lớn sử dụng thành công.

Kết luận

Việc phân tích nguyên nhân trễ tiến độ sản xuất không thể dừng lại ở hiện tượng bề nổi mà cần đi sâu vào cấu trúc vận hành. Khi đã xác định đúng gốc rễ vấn đề, doanh nghiệp hoàn toàn có thể triển khai những biện pháp cải thiện mang tính dài hạn, từ hệ thống quản lý đến đào tạo con người và công nghệ hỗ trợ.

Sự chủ động trong việc giám sát và cải tiến tiến độ không chỉ giúp doanh nghiệp giảm thiểu chi phí, tăng năng suất mà còn xây dựng được niềm tin và uy tín bền vững với đối tác toàn cầu trong ngành may mặc.

Nếu quý khách đang tìm kiếm đơn vị sản xuất may mặc chuyên nghiệp và chất lượng, có thể liên hệ với Hoa Phat Garment để được tư vấn, báo giá chi tiết và tối ưu nhất.

- Địa chỉ: 68/1 Trần Tấn, P.Tân Sơn Nhì, Q.Tân Phú, Tp.HCM

- Hotline: 0938.812.811